Nếu bạn nghĩ rằng cháy nổ trong nhà máy chỉ đến từ những “ông lớn” như khí gas, xăng dầu hay các lò hơi, thì xin chúc mừng: bạn vừa bỏ qua cả một “vườn mìn” đang âm thầm chờ phát nổ. Nhiều vụ cháy công nghiệp tại Việt Nam trong 10 năm qua không bắt nguồn từ những “kẻ tình nghi quen thuộc”, mà lại xuất phát từ những yếu tố dễ gây cháy nổ nhỏ bé, tưởng chừng vô hại.

Trong vai trò giám sát an toàn, chúng ta thường bận rộn với checklist dài dằng dặc: bình chữa cháy có đầy không, lối thoát hiểm có mở khóa không, hồ sơ PCCC đã ký chưa… Thế nhưng, có những mối nguy không nằm trong danh sách, hoặc nằm đó nhưng bị “làm ngơ”. Và chính sự chủ quan đó là nguồn cơn của thảm họa.

Trong bài viết này, tôi sẽ cùng bạn mổ xẻ 7 yếu tố dễ gây cháy nổ “thường bị bỏ qua nhưng cực kỳ nguy hiểm” trong nhà máy. Đây không chỉ là cảnh báo, mà còn là lời nhắc nhở cho chúng ta – những người quản lý – rằng an toàn không đến từ giấy tờ, mà từ sự tinh ý và hành động kịp thời.

1. Bụi công nghiệp – “quả bom bột mì” giữa xưởng sản xuất

Ai cũng biết gas nổ, xăng dầu cháy. Nhưng ít ai nghĩ bụi gỗ, bụi bột, bụi kim loại cũng có thể biến nhà xưởng thành quả bom. Vụ nổ nhà máy thức ăn chăn nuôi ở Mỹ năm 2008 hay vụ cháy xưởng gỗ ở Bình Dương 2019 đều minh chứng rõ: bụi công nghiệp + nguồn lửa nhỏ = nổ như bom.

Cơ chế rất đơn giản: khi bụi tích tụ trong không khí với mật độ cao, chỉ cần một tia lửa nhỏ (từ máy mài, từ tàn thuốc) là đủ gây nổ. Thế nhưng nhiều nhà máy lại coi bụi chỉ là “vấn đề vệ sinh”, giao cho tạp vụ quét dọn. Hậu quả là bụi càng bị quét càng bay lơ lửng, tạo điều kiện cho thảm họa.

Giải pháp:

- Thiết kế hệ thống hút bụi công nghiệp đạt chuẩn, thay vì dựa vào quạt thông gió dân dụng.

- Định kỳ vệ sinh bằng máy hút chuyên dụng, không dùng chổi quét.

- Kiểm soát chặt nguồn phát tia lửa trong khu vực có bụi dễ cháy.

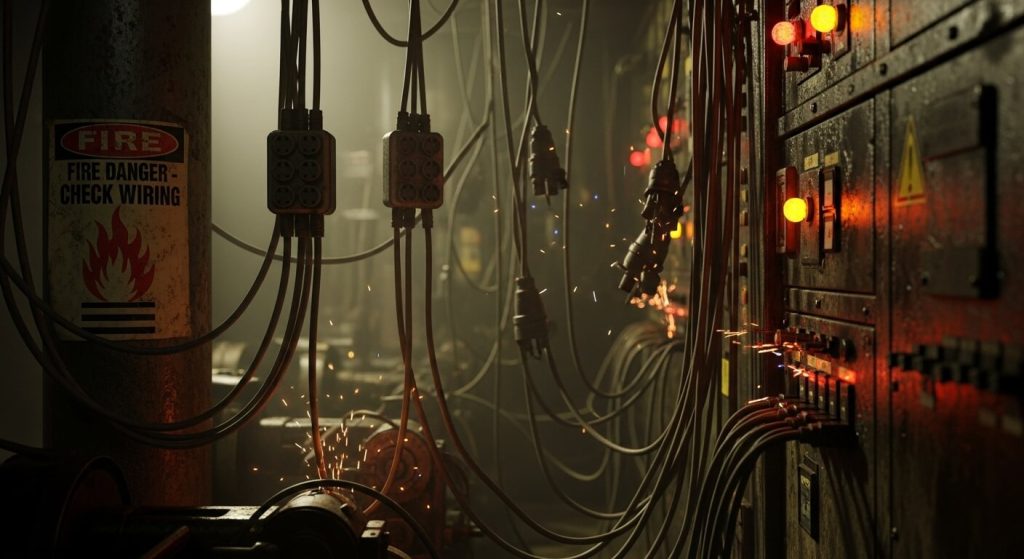

2. Hệ thống điện cũ kỹ hoặc dây dẫn quá tải – “kẻ giết người thầm lặng”

Điện là tiện ích số 1 trong nhà máy, nhưng cũng là nguyên nhân gây cháy số 1. Ở Việt Nam, không ít nhà máy vẫn dùng dây dẫn từ 10–15 năm trước, ổ cắm chồng chéo, máy móc cắm nối tạm bợ.

Vấn đề nằm ở chỗ: dây dẫn có tuổi thọ nhất định. Khi cách điện bị mục, dòng điện rò rỉ sẽ sinh nhiệt. Nếu lại cộng thêm tình trạng quá tải do máy móc mới công suất lớn, kết quả là chập điện, phát lửa.

Một khảo sát của Cục PCCC cho thấy hơn 60% vụ cháy nhà máy trong 5 năm qua có liên quan đến hệ thống điện. Nguy hiểm hơn, các cuộc kiểm tra định kỳ thường chỉ mang tính hình thức – “ổ cắm sáng là đạt”, mà bỏ qua việc đo tải, đo nhiệt độ, kiểm tra mối nối.

Giải pháp:

- Đầu tư hệ thống điện theo tiêu chuẩn công nghiệp, có thiết bị chống quá tải và ngắn mạch.

- Kiểm định điện hằng năm bởi đơn vị độc lập.

- Dừng hẳn thói quen “tự chế dây kéo” – một chiêu tiết kiệm nhỏ nhưng dễ trả giá đắt.

3. Máy móc bảo dưỡng kém – khi ma sát trở thành tia lửa

Một ổ bi khô dầu, một bánh răng ma sát quá mức… nghe qua thì chỉ là vấn đề kỹ thuật nhỏ. Nhưng trong môi trường nhà máy chứa nhiều bụi hoặc hóa chất, tia lửa do ma sát chính là mồi lửa nguy hiểm.

Thực tế, nhiều quản lý vẫn xem bảo dưỡng như “chi phí tốn kém”. Máy hỏng thì sửa, chạy được thì để đó. Nhưng họ quên rằng: máy móc xuống cấp không chỉ gây dừng dây chuyền, mà còn tạo nguy cơ cháy nổ trực tiếp.

Một nhà máy chế biến gỗ ở Đồng Nai từng bốc cháy từ… trục máy cưa bị kẹt. Ngọn lửa bùng phát từ tia lửa ma sát, lan ra bụi gỗ xung quanh, và chỉ 10 phút sau, toàn bộ xưởng bị thiêu rụi.

Giải pháp:

- Thiết lập lịch bảo dưỡng định kỳ bắt buộc, có kiểm tra chéo.

- Lắp cảm biến nhiệt tại các ổ trục dễ ma sát để phát hiện sớm.

- Đào tạo công nhân nhận biết dấu hiệu máy bất thường (tiếng ồn, nhiệt độ).

4. Hóa chất dễ bay hơi – “kẻ ngụy trang trong thùng phuy”

Nhiều nhà máy vẫn còn thói quen đặt hóa chất cạnh khu vực sản xuất, thậm chí để ngay gần lò hơi hay tủ điện. Hậu quả? Chỉ cần một tia lửa nhỏ, hơi hóa chất sẽ bùng cháy nhanh hơn cả xăng.

Điều nguy hiểm là hơi dung môi như toluen, methanol… thường không mùi rõ rệt, khiến công nhân không nhận ra. Khi nồng độ đủ cao trong không khí, khả năng nổ chỉ còn phụ thuộc vào… thời gian.

Giải pháp:

- Lưu trữ hóa chất trong khu vực riêng biệt, thoáng khí.

- Trang bị cảm biến rò rỉ khí dễ cháy.

- Tuyệt đối không để hóa chất gần nguồn nhiệt, nguồn điện.

5. Thiếu thông gió trong kho chứa nguyên liệu – “lò áp suất vô hình”

Nhiều nhà máy xây kho nguyên liệu theo kiểu “đóng kín” để tránh bụi bẩn, trộm cắp. Nhưng chính không gian kín này lại là nơi khí dễ cháy tích tụ.

Ví dụ: kho chứa vải vụn, mùn cưa, hay thậm chí phân bón… đều có thể sinh khí dễ cháy khi tồn trữ lâu ngày. Không thông gió = tự biến kho thành quả bom nén khí.

Giải pháp:

- Thiết kế hệ thống thông gió cưỡng bức.

- Đo nồng độ khí trong kho định kỳ.

- Hạn chế tồn kho quá lâu – “nguyên liệu để lâu cũng thành thuốc nổ”.

6. Pin, ắc-quy và thiết bị sạc – “nguy cơ thời đại mới”

Công nghiệp 4.0 mang lại dây chuyền tự động, robot, và đi kèm là vô số pin, ắc-quy, bộ sạc. Đây là yếu tố mới nhưng ít được chú ý trong đánh giá rủi ro.

Pin lithium khi quá nhiệt có thể phát nổ. Vấn đề ở chỗ nhiều quản lý vẫn để công nhân… sạc thiết bị ngay trong xưởng, cạnh thùng carton hoặc kho vải.

Giải pháp:

- Quy định khu vực sạc pin riêng biệt, có giám sát.

- Dùng thiết bị sạc đạt chuẩn, không dùng hàng trôi nổi.

- Kiểm tra tình trạng pin định kỳ, thay mới khi có dấu hiệu phồng rộp.

7. Thiếu huấn luyện và diễn tập PCCC – “bài tập cho có”

Đây là yếu tố “nhỏ nhưng chí mạng”. Nhiều nhà máy diễn tập PCCC chỉ để đối phó thanh tra: công nhân chạy loanh quanh, bình chữa cháy thì hết khí. Khi sự cố thật sự xảy ra, cả quản lý lẫn công nhân đều… hoảng loạn.

Sự thật là: trong 5 phút đầu, mọi hành động quyết định 80% thiệt hại. Nếu công nhân không biết cách xử lý, hệ thống PCCC hiện đại đến đâu cũng chỉ còn là “trang trí”.

Giải pháp:

- Tổ chức huấn luyện thực tế, gắn với tình huống của từng xưởng.

- Kiểm tra đột xuất kỹ năng công nhân, không chỉ “chấm công diễn tập”.

- Xây dựng văn hóa an toàn, nơi công nhân dám báo nguy cơ mà không sợ bị “chửi phiền phức”.

Kết luận: An toàn bắt đầu từ sự tinh ý

Nhìn lại 7 yếu tố trên, bạn sẽ thấy điểm chung: chúng không phải những rủi ro to tát, mà là chi tiết nhỏ. Chính vì nhỏ, nên dễ bị bỏ qua. Nhưng trong môi trường nhà máy – nơi có đủ “chất mồi” và “nguồn cháy” – thì mọi chi tiết nhỏ đều có thể thành thảm họa lớn.

Là người quản lý/giám sát an toàn, bạn không thể chỉ dựa vào checklist. Cần một con mắt tinh ý, một sự chủ động trong phòng ngừa, và một đội ngũ được huấn luyện thực chất.

Cuối cùng, hãy nhớ: an toàn không phải là “chi phí”, mà là khoản đầu tư lớn nhất để bảo vệ con người và doanh nghiệp.

Tham khảo thêm

Camera Góc Rộng: Giải Pháp An Ninh Toàn Diện

Phân loại Công việc có Yêu cầu Nghiêm ngặt về An toàn, Vệ sinh Lao động tại Việt Nam

ebook cẩm nang dinh dưỡng dành cho bữa ăn trưa

Hệ Thống Lương 3P: Chìa Khóa Quản Trị Nhân Sự Hiện Đại Hay “Con Dao Hai Lưỡi”?